Grunnleggende konsept for utskrift

1. Trykking: Bearbeidingsprosessen med å trykke blomstermønstre med en viss fargefasthet på tekstiler med fargestoffer eller pigmenter.

2. Klassifisering av utskrifter

Trykkingen foregår hovedsakelig på stoff og garn. Ved første trykking festes mønsteret direkte til stoffet, slik at mønsteret blir tydeligere. Ved andre trykking trykkes mønsteret på en samling garn som er arrangert parallelt, og veves stoffet for å produsere en disig mønstereffekt.

3. Forskjellen mellom trykking og farging

(1) Farging er å farge fargestoffet jevnt over tekstilet for å få én farge. Trykking er trykking av én eller flere farger på samme tekstilmønster, faktisk lokal farging.

(2) Farging er en fargestoffløsning som blandes med vann for å fargestoffet på stoffet. Trykking med slurry som fargemiddel brukes til å trykke fargestoff eller pigmenttrykkpasta på stoffet. Etter tørking brukes dampbehandling, fargegjengivelse og annen oppfølgingsbehandling i samsvar med fargestoffets eller fargens natur, slik at det farges eller festes på fiberen. Til slutt fjernes flytende farge og fargepasta fra malingen og kjemiske midler etter såpe og vann.

4. Forbehandling før trykking

I likhet med fargeprosessen må stoffet forbehandles før trykking for å oppnå god fuktbarhet, slik at fargepastaen kommer jevnt inn i fiberen. Plaststoffer som polyester må noen ganger varmeformes for å redusere krymping og deformasjon under trykkprosessen.

5. Utskriftsmetode

I henhold til trykkeprosessen er det direktetrykk, antifargingstrykk og utladningstrykk. I henhold til trykkeutstyret er det hovedsakelig rulletrykk, silketrykkprintingog transfertrykk, etc. Fra trykkmetoden skilles det mellom manuell trykking og mekanisk trykking. Mekanisk trykking omfatter hovedsakelig silketrykk, rulletrykk, transfertrykk og sprøytetrykk, de to første bruksområdene er de vanligste.

6. Trykkmetode og dens egenskaper

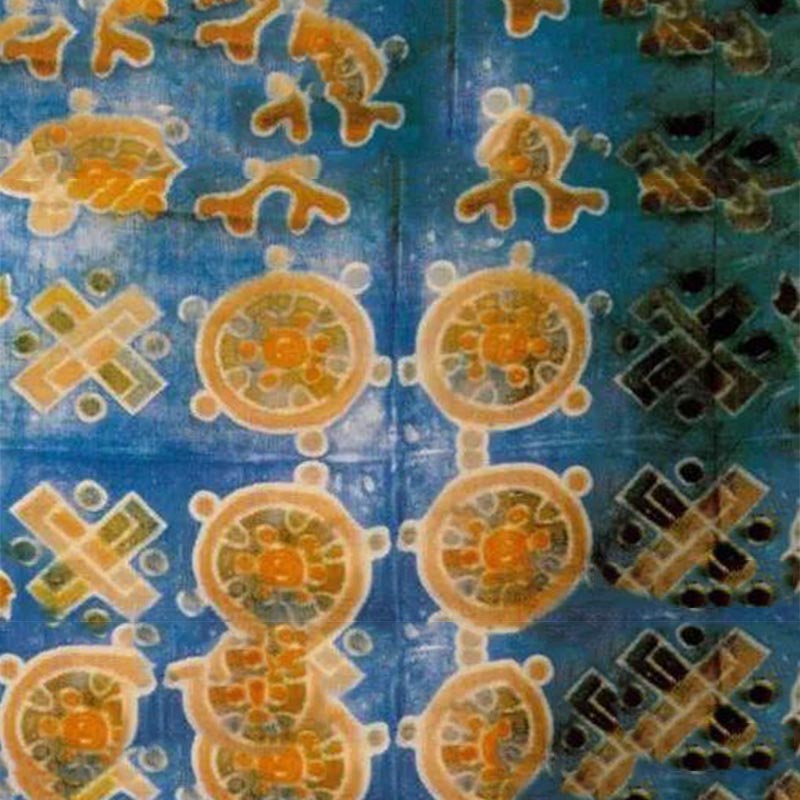

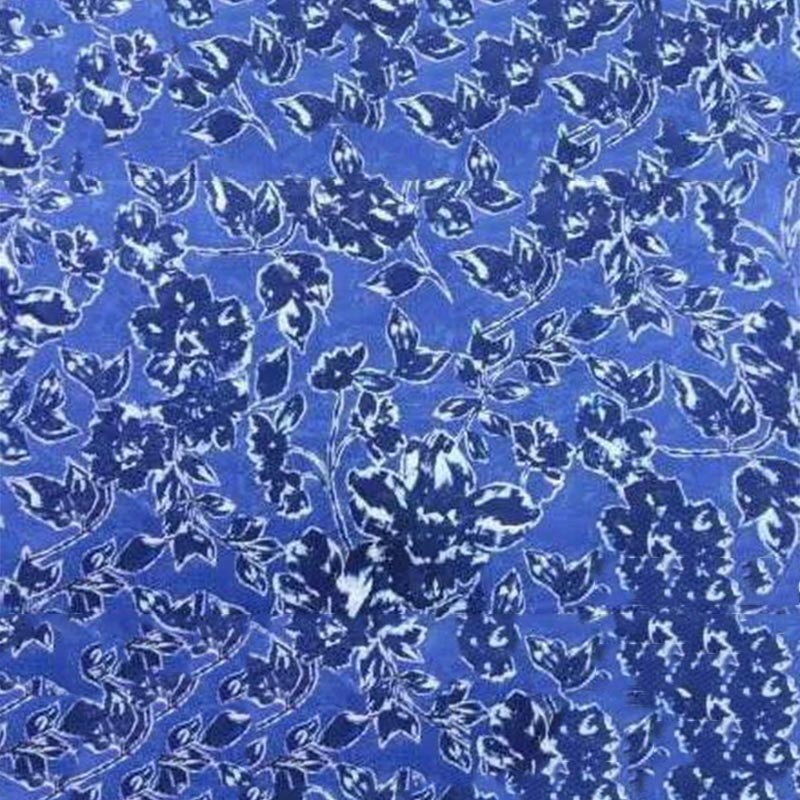

Stofftrykk kan deles inn i henhold til trykkeutstyret: silketrykk, rulletrykk, varmeoverføringstrykk, tremaltrykk, hulplatetrykk, tie-dye, batikk, spruttrykk, håndmalt trykk og så videre. Det finnes to trykkemetoder av kommersiell betydning: silketrykk og rulletrykk. Den tredje metoden er varmeoverføringstrykk, som er av relativt lav betydning. Andre trykkemetoder som sjelden brukes i tekstilproduksjon er tradisjonell tresjablongtrykk, voksvalerianatrykk (dvs. voksbestandig) trykk, garntie-dyetrykk og motstandsdyktig trykk. Mange tekstiltrykkerier bruker silketrykk og rulletrykk for å trykke tekstiler. Mesteparten av varmeoverføringstrykket som utføres av trykkerier trykkes også på denne måten.

7. Tradisjonelle trykketeknikker

(1) Utskrift av tremaler: Metoden forprintingpå stoff i hevet treverk.

(2) hultrykk: Det er hovedsakelig delt inn i tre kategorier: hultrykk med hvit pasta og indigo-fargestoff, hultrykk med hvit pasta og direkte fargetrykk med hultrykk.

(3) Tie-dye-trykk: Bruk av hyssing på det blanke stoffet, sydd inn i en bestemt brett og deretter bundet godt, etter farging for å få mønstre.

(4) Batikktrykk: Påfør delene som skal vise mønstre på bomull, silke og andre stoffer, og farge eller pensel deretter for å farge de voksfrie delene av stoffet, og fjern deretter voksflekkene i kokende vann eller spesifikke løsemidler for å få stoffet til å vise mønstre.

(5) Spruttrykk: Sprut eller pensle silkestoffet med syrefarge etter ønske, og dryss deretter salt på skjermen mens den ikke er tørr. Dette nøytraliserer salt og syrefarge og danner en naturlig flyt av abstrakte mønstre på silken. Brukes ofte i silke.

(6) Håndmalt trykk: En trykkmetode der man dypper en penn direkte i fargestoffet for å avbilde mønsteret på stoffet.

8. Silketrykk

Silketrykk omfatter forberedelse av en trykkskjerm, en trykkskjerm (skjermen som ble brukt til trykkprosessen var en gang laget av tynn silke, prosessen kalles silketrykk er laget av nylon, polyester eller ståltråd med fint netting strukket over en tre- eller metallramme. Skjermstoffet er belagt med en ugjennomsiktig, ikke-porøs film. Der det er et mønster, bør den ugjennomsiktige filmen fjernes, slik at det blir en skjermplate med fint netting, og dette området er den delen der mønsteret skal trykkes. De fleste kommersielle skjermstoffer er først belagt med en lysfølsom film, og deretter fjernes filmen med en lysfølsom metode for å avdekke mønsteret. Plasser en skjerm over stoffet som skal trykkes for trykking. Hell trykkpastaen i trykkrammen og tving den gjennom nettingen på skjermen ved hjelp av en skrape (et verktøy som ligner på en vindusvisker på en bilfrontrute). Hver farge i trykkmønsteret krever en separat skjerm, med formålet å trykke en annen farge.

9. Manuell silketrykk

Håndtrykk produseres kommersielt på lange bord (opptil 60 meter). Den trykte rullen med stoff spres jevnt utover bordet, og bordoverflaten er forhåndsbelagt med en liten mengde klebrig materiale. Trykkeren beveger deretter rammen kontinuerlig langs hele bordet, og trykker én ramme om gangen, til stoffet er fullstendig trykt. Hver ramme tilsvarer et trykt mønster. Produksjonshastigheten for denne metoden er 50–90 meter per time. Kommersiell håndtrykk brukes også i store mengder for å trykke kuttede deler. IklutTrykkeprosessen, klesproduksjonsprosessen og trykkeprosessen er ordnet sammen.

Tilpassede eller unike design trykkes på delene før de sys sammen. Fordi manuell silketrykk kan produsere store nettingrammer for store mønstre, kan tekstiler som strandhåndklær, innovative trykte forklær, gardiner og dusjforheng også trykkes med denne trykkemetoden. Håndtrykk brukes også til å trykke begrensede mengder svært moteriktige dameklær og til å trykke små partier med markedstestende produkter.

(1) Automatisk silketrykk

Automatisk silketrykk (eller flatskjermtrykk) er det samme som manuell silketrykk, bortsett fra at prosessen er automatisert, så den er raskere. Det trykte stoffet føres gjennom en bred strikk til silketrykket, i stedet for å bli plassert på et langt bord (slik tilfellet er med manuell silketrykk). I likhet med manuell silketrykk er automatisk silketrykk en intermitterende snarere enn en kontinuerlig prosess.

I denne prosessen beveger stoffet seg under skjermen, stopper deretter, og skjermen ripes av en skrape (automatisk skraping), hvoretter stoffet fortsetter å bevege seg under neste ramme, med en produksjonshastighet på omtrent 500 yards per time. Automatisk silketrykk kan bare brukes for hele stoffrullen, kuttede deler trykkes vanligvis ikke på denne måten. Som en kommersiell produksjonsprosess, på grunn av preferansen for sirkulær silketrykk med høyere produksjonseffektivitet, synker produksjonen av automatisk silketrykk (refererer til flatskjermtrykk).

(2) Rotasjonsskjermtrykk

Rotasjonssilketrykk skiller seg fra andre silketrykkmetoder på flere viktige måter. Rotasjonssilketrykk, i likhet med rulletrykket beskrevet i neste avsnitt, er en kontinuerlig prosess der det trykte stoffet transporteres gjennom et bredt gummibånd under en bevegelig sylinder. Ved silketrykk er produksjonshastigheten for sirkulær silketrykk den raskeste, mer enn 3500 yards per time. Bruk sømløs perforert metallnett eller plastnett. Den største sirkelen er større enn 40 tommer i omkrets, så den største blomsterryggstørrelsen er også større enn 40 tommer. Rotasjonssilketrykkmaskiner med mer enn 20 sett med farger har også blitt produsert, og denne trykkemetoden erstatter sakte sylindertrykk.

(3) Rulletrykk

I likhet med avistrykk er valsetrykk en høyhastighetsprosess som kan produsere mer enn 6000 meter trykt stoff i timen. Denne metoden kalles også mekanisk trykking. Ved valsetrykk trykkes mønsteret på stoffet med en gravert kobbertrommel (eller valse). Kobbertrommelen kan ha tett inngraverte, svært fine linjer, slik at den kan trykke svært detaljerte, myke mønstre. For eksempel er den fine, tette Pelizli-rulletrykkingen en type mønster som trykkes med valsetrykk.

Sylindergravering bør være helt i samsvar med mønsterdesignerens design, og hver farge trenger en graveringsvalse (i tekstilindustrien brukes spesiell trykkbehandling, femvalsetrykk, seksvalsetrykk osv., som vanligvis brukes til å representere femsett med farger eller sekssett med farger). Valsetrykk er den minst brukte massetrykkproduksjonsmetoden, og produksjonen fortsetter å synke hvert år. Denne metoden ville ikke være økonomisk hvis mengdene som produseres for hvert mønster ikke var veldig store.

(4) Varmeoverføringstrykk

Prinsippet for varmeoverføringstrykk er noe likt overføringstrykkmetoden. Ved varmeoverføringstrykk trykkes mønsteret først på papir som inneholder dispergerte fargestoffer og trykksverter, og deretter lagres det trykte papiret (også kjent som overføringspapir) for bruk i tekstiltrykkerier. Når stoffet er trykt, sørger varmeoverføringstrykkmaskinen for at overføringspapiret og den utrykte flaten kleber seg sammen, og passerer gjennom maskinen ved omtrent 210 °C (400T). Ved slike høye temperaturer sublimerer fargestoffet på overføringspapiret og overføres til stoffet, og fullfører trykkprosessen uten videre bearbeiding. Prosessen er relativt enkel og krever ikke den nødvendige ekspertisen i produksjon av rulletrykk eller rotasjonsskjermtrykk. Dispergerte fargestoffer er de eneste fargestoffene som kan sublimere, og på en måte de eneste fargestoffene som kan varmeoverføringsblomster, så prosessen kan bare brukes på stoffer som er sammensatt av fibre som har en affinitet for slike fargestoffer, inkludert acetatfibre, akrylnitrilfibre, polyamidfibre (nylon) og polyesterfibre.

(5) Blytrykk

Jetprinting går ut på å spraye små dråper med fargestoff som holder seg på nøyaktig samme posisjon som stoffet. Dysen og mønsterdannelsen som brukes til å spraye fargestoffet kan styres av datamaskinen, og kan oppnå komplekse mønstre og presise mønstersykluser. Jetprinting eliminerer forsinkelsen og kostnadene forbundet med graveringsvalser og skjerming, et konkurransefortrinn i et tekstilmarked i rask endring.

Jet-trykksystemet er fleksibelt og raskt, og kan raskt endres fra ett mønster til et annet. Trykte stoffer strammes ikke (det vil si at mønsteret ikke forvrenges ved strekking), og stoffoverflaten rulles ikke, noe som eliminerer potensielle problemer som stofflod eller fleece. Denne prosessen kan imidlertid ikke trykke fine mønstre, og mønsterets omriss blir uskarpt. For tiden brukes jet-trykkmetoden nesten til teppetrykk, og det er ikke en viktig prosess for tekstiltrykk på klær. Med forskning og utvikling av mekanisk og elektronisk kontrollteknologi kan imidlertid denne situasjonen endre seg.

Publisert: 22. januar 2025